В настоящее время в промышленно развитых странах заметно повысился интерес к повторному использованию бетонного лома в строительном производстве.

За рубежом проблема утилизации строительных отходов решается системно на государственном уровне. Во многих странах свалки строительных отходов запрещены. А если и существуют, то «свалить» отходы значительно дороже, чем их переработать. В ближайшее время европейские страны планируют перерабатывать около 200 млн. тонн строительных отходов, что сопоставимо с объемом производства нерудных строительных материалов из природного сырья в России.

Как известно, рынок нерудных материалов (щебень, песок) – один из важнейших базовых рынков строительных материалов. На цену щебня значительно влияет стоимость доставки щебня конечным потребителям, которая может составлять до 50% стоимости щебня. В то же время для строительства одного километра дороги III технической категории требуется песка ― 4500 м3, щебня ― 2500 м3.

И то, и другое может быть получено от переработки железобетонного лома, без дальнейшего истощения природных ресурсов и разработки новых карьеров. Утилизация (рециклинг) строительных отходов не только сократит площадь нелегальных свалок, но также задействует имеющийся в России высокий интеллектуальный и производственный потенциал для развития строительного рынка, в конечном итоге--извлечения дохода.

В результате переработки отходов ЖБИ получают фракционированный заполнитель для бетона по технологии, аналогичной или близкой к той, которую применяют при переработке плотных горных пород при производстве щебня для строительных работ. Энергозатраты при добыче природного щебня в 8 раз выше, чем при получении щебня из бетона, а себестоимость бетона, приготовленного на вторичном щебне, снижается приблизительно на 25%.

Основной задачей при разрушении железобетонных изделий (ЖБИ) является полное отделение арматуры от бетона с целью использования арматуры для переплавки, а щебня и цементного камня—для повторного использования.

С точки зрения экономики и технологичности принимаемого решения наиболее целесообразно использование механического способа разрушения.

Бетон на таких заполнителях характеризуется достаточно высокими техническими свойствами, имеет более низкую стоимость.

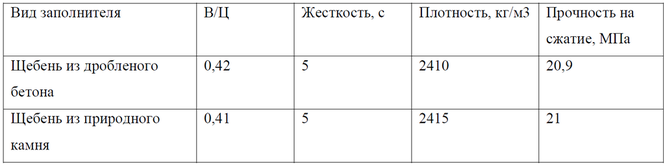

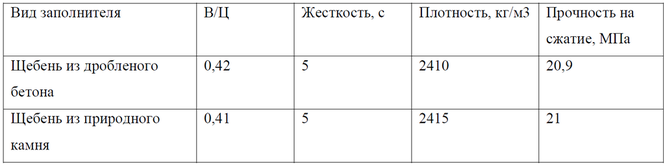

В конечном итоге около 70% (по массе) продуктов дробления представляет собой щебень с размером куска от 10 до 60 мм, который успешно может быть применен в качестве крупного заполнителя в тяжелых бетонах и для подсыпки дорог. В экспериментах участвовали образцы- кубы с ребром 10 см. Их хранили и испытывали в соответствии с ГОСТ 10180-90. Результаты экспериментов представлены в таблице 1.

На основании результатов проведенных исследований выявлено незначительное отличие в прочностных характеристиках. Наиболее целесообразно использование утилизированных отходов ЖБИ в качестве крупного заполнителя в бетонах низких марок, например, в фундаментных блоках.

Фракцию 5-10 мм можно использовать в виде заполнителя в мелкозернистых бетонах.

Отходы дробления, размер зерен которых менее 1,25-2,5 мм, рекомендуется использовать в качестве кремнеземистого компонента при подборе составов ячеистых бетонов.

Применение дробленого бетона позволяет утилизировать отходы промышленности железобетона и неизбежные отходы на строительной площадке, рационально использовать отслуживший бетон, сохранять земельные угодья, отводимые под свалки, и тем самым охранять природу от загрязнения. Актуальность проблемы утилизации бракованных и появляющихся в результате разборки и реконструкции железобетонных изделий не вызывает сомнений.